催化微电解技术在高浓度难生化工业废水处理技术及应用

1 技术背景

制造业发展及各种新材料、新能源开发利用,生产过程中产生各种污染物,工业废水的组成也越来越复杂,生化技术作为最初为解决生活污水和初级工业污水的处理技术,远远不能适应急速发展的工业废水的需求。高浓度难生化工业废水处理技术主要涉及的是工业废水的各种有效预处理技术,最初级的如加药混凝沉淀、加药气浮技术,后来发展起来的高级氧化技术如芬顿氧化、电聚气浮、微电解、光催化氧化、三维电解、臭氧催化氧化等,在不同领域取得显著成效,为高浓度、难生化废水治理提供了新的解决思路。

2 FCM催化微电解材料及微电解反应装置

2.1 FCM催化微电解技术的优势

2.1 FCM催化微电解技术的优势

(1)相对于其他高级氧化技术,微电解技术同时兼具氧化、还原以及混凝沉淀功能,适应范围广;

(2)大多数高浓度废水伴随着高色度,对氧化剂(如双氧水)消耗量大,运行成本高,而FCM催化微电解材料同时具备脱色功能,材料药剂消耗少,处理成本低。例如化学原料药生产废水,COD约5--6万mg/l,FCM催化微电解处理单元(催化微电解反应器+中和混凝沉淀池)出水COD约3万mg/l,去除率约40-50%,吨水材料+药剂+电耗=9.5元左右,去除每公斤COD成本约0.32--0.48元,比生化工艺消耗还低;

(3)相对于臭氧强氧化降解性能,FCM微电解较低的反应电位(1.23v),使其对有机物分子中的杂原子(不对称健如含硫有机物中的C-S)具有反应的选择性(优先攻击),将杂原子(S)还原为S2-,与Fe3+离子反应形成硫化铁沉淀从废水中分离,从而降解废水毒性,提高废水的可生化性。例如头孢类原料药生产废水中含巯基基团,被还原后生成硫化铁沉淀物,巯基集团破坏毒性去除,后段微生物得以繁殖,实现有效生化;

(4)对有机物具有降解去除的同时,对废水中的氨氮具有明显的去除作用,而且总氮同时降低(去除总氮);

(5) FCM催化微电解材料具有的还原功能,在去除COD的同时,可以有效将重金属还原为零价单质,从水中分离,去除重金属对后段生化微生物的毒性作用。对于含重金属离子的电镀线路板废水,由于大量采用各种络合剂,常规加药除重金属的工艺出水稳定性差,重金属浓度波动较大,经常出现超标现象,影响后段生化系统微生物的正常繁殖生长,生化效率低,造成生化系统处理效果不稳定,出水经常超标。将FCM催化微电解系统作为替代技术,用于生化前处理,可彻底解决重金属离子波动问题,确保后段生化系统高效稳定运行,是电镀线路板废水升级改造,提高达标率的有效方法;

(6)FCM催化微电解材料利用其供电子还原作用,与芳环、共轭双键等缺电子有机化合物直接发生氧化还原反应,另外FCM催化微电解材料还可将酸性水中氢离子还原为氢原子,对废水中芳香族化合物、长链大分子有机化合物进行“加氢”反应,间接实现开环、断链作用,将难生化、长链大分子及环状有机物降解为易于生化的小分子化合物,提高后段生化效率;

综合上述原理和实践,做好微电解材料和设计好微电解反应器运行参数,可以对多种目前难处理废水进行有效预处理,再结合其他工艺和生化技术,就可以较好的解决高浓度难生化废水治理存在的问题。

2.2 FCM催化微电解材料特点及可靠性稳定性

微电解技术适应范围广,效果显著。市场上各种产品形态各异,但绝大多数存在一个共同的缺陷:易钝化板结,不可持续高效运行。原因分析:

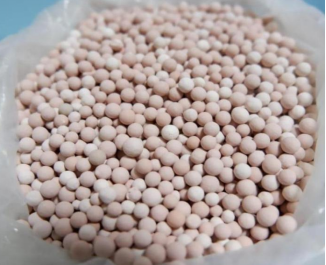

(1)材料产品异形,反冲洗效果不佳。而且大多数产品供应商在设备设计和配置上没有提供有效的反冲洗装置。由于微电解设备主要用于高浓度难生化废水的预处理,废水中本来就含有较多悬浮物、胶体微粒以及粘性物质,容易形成粘附、堵塞,当微电解材料表面被颗粒物覆盖后,没有机会接触到废水中需要处理的污染物也就失效了。因此有必要对产品外观形态进行规范化,为便于气、水冲洗,最好做成规则球形。另外在设备设计和配置上要提供专用反冲洗装置,达到反冲洗强度要求,确保系统有效反冲洗,维持系统长期稳定运行。FCM催化微电解材料采用专用技术,将材料制成规整球形,并在反冲洗系统和运行维护方面进行了多次优化迭代,实现了系统长期高效稳定运行。

(2)材料中铁碳颗粒粗大,分布不均匀。铁粒表面容易粘附微小颗粒,尤其是铁溶解后与水中OH离子形成氢氧化(亚)铁微粒,氢氧化(亚)铁容易脱水转化为氧化(亚)铁,从而形成氧化膜(钝化膜),一旦铁粒表面被完全覆盖后形成黄色氧化膜,隔绝了材料与污水中污染物的接触机会,也就导致材料失效。很多供应商采用浓酸浸泡重新活化铁碳材料,但是这种治标不治本的方法很快又会导致二次钝化失效,并且钝化周期越来越快,最终无法正常使用。FCM催化微电解材料采用精密研磨工艺,在产品加工过程中将铁粉磨制0.01mm左右(市面上材料组成的微粒在0.5-2mm)单颗微粒表面积降低2500至40000倍,大幅度降低废水中胶体微粒以及氢氧化(亚)铁微粒在表面粘附力,便于反冲洗彻底清洗,确保微电解铁碳材料表面长期保持清洁状态,真正实现无钝化、不板结,维持反应活性,长期高效稳定运行。

(3)合理控制铁碳比例,得到最大化电极对数量,确保微电解反应高效稳定。大家知道铁的原子量约56,碳原子量约12,要形成1:1数量的电极对,那么铁碳材料中碳含量应该为12/(56+12)=17.6%,考虑部分催化剂的使用,碳含量应用控制在10--16%之间。而目前市面上微电解材料供应商提供的铁碳,绝大部分碳含量小于5%,不能满足微电解的高效使用的要求。FCM催化微电解材料采用专用技术,将微电解材料中的碳含量提高到了10-15%左右,达到了最大化电极对数量的要求,产品更高效。

(4)粘合剂的滥用,导致铁碳材料活性大幅度降低。粘合剂的加入目的是提高材料的成型性能和强度,但过度或不良粘合剂会大幅度降低材料的活性,导致微电解处理效率降低。FCM催化微电解材料采用自己独特的专用粘结技术,用量少,强度好,活性高。

(5)比表面积较小,反应速度和效率低。FCM催化微电解材料采用专用技术制备的产品,比表面积达到5m2/g以上,巨大的比表面积,大幅度提高反应接触面积和反应速度,提高处理效率,改善了运行条件。

(6)FCM催化微电解材料效率提高,消耗量减少,运行成本降低。

2.3 FCM催化微电解技术应用案例分析

(1) 化工园区工业废水处理

宁夏某煤化工工业园每天15000吨工业废水处理工程,来水水质不稳定,可生化性差,化学成分复杂,采用FCM催化微电解技术预处理,结合其他工艺技术及生化系统,出水达到国家一级A 标准。

表1 项目总进出水水质的指标如下表:

项目 | 单位 | 进水水质 | 出水水质 |

COD | mg/L | 400~1200 | ≤50 |

BOD | mg/L | 50~150 | ≤10 |

氨氮 | mg/L | 15~65 | ≤5 |

总氮 | mg/L | 20~120 | ≤15 |

TP | mg/L | 2~12 | ≤0.5 |

表2 FCM催化微电解工艺系统进出水处理效果如下:

项目 | 单位 | 进水水质 | 出水水质 | 平均去除率 |

COD | mg/L | 500~1200 | 300~500 | 40~60% |

BOD | mg/L | 50~150 | 100~200 | - |

氨氮 | mg/L | 15~65 | 10~35 | 30%以上 |

总氮 | mg/L | 20~120 | 14~80 | 30%左右 |

TP | mg/L | 2~12 | 0.4~2.5 | 80%以上 |

(2) 化学原料药生产废水预处理

头孢类抗生素原料药生产废水,COD浓度高,含有多种反应中间产物、副产物及巯基化合物等有抑菌性杂质,直接排入生化处理系统会导致微生物抑制或死亡。采用FCM催化微电解技术预处理后,其抑菌官能团巯基(S-C)基团被破坏,失去对细胞壁合成的抑制作用,从而消除毒性,COD从50000~60000mg/l降至30000~36000mg/l,提高废水的可生化性,降低了后段生化系统的负荷。

3 SAO3臭氧催化剂及臭氧催化氧化技术

臭氧催化氧化技术基于臭氧的强氧化性、催化剂高反应活性及臭氧利用率提升技术。根据臭氧的物理化学特性,臭氧的氧化还原电位高达2.07V,其氧化能力仅次于氟,高于氯和高锰酸钾。但在污水处理中,由于臭氧在水中溶解度极低(通常条件下在水中溶解度小于6mg/l),因此在常规条件下将臭氧直接通入污水时,绝大多数臭氧没有机会与水中污染物接触就溢出水体,进入空气中形成“二次污染”,臭氧利用率低,处理效果差,臭氧浪费造成运行成本高。因此在污水处理实践中,如何提高臭氧处理效果和利用率才是臭氧氧化处理技术中最主要的任务。

3.1 SAO3臭氧催化剂

SAO3臭氧催化剂以(a)铝的氧化物为基材,加入高效催化活性剂(稀有元素氧化物)及助剂,经高温烧结而成。氧化铝俗称刚玉,强度高、稳定性好,特制的催化剂针对臭氧催化作用的能量特征要求,具有极高的催化活性,但其耐氧化腐蚀性能超强,稳定性好;(b)催化活性剂均匀分布在颗粒中,而非在表面附着。当表面磨损时,新表面仍具有相同的活性。避免表面附着产生的活性剂磨损流失导致的催化活性失效的问题;(c)采用特殊添加剂形成立体构架,在高温处理后形成活性点的均匀分布,提高催化反应效率。

SAO3臭氧催化剂在催化氧化过程中的作用机理如下:

(1)、表面富集:SAO3-II催化剂比表面积大、富集能力强,当废水与催化剂接触时,水中残余有机物快速被富集在催化剂表面,与臭氧接触快速反应。高效的富集能力大幅度提高O3与有机物接触几率,使废水中有机杂质降解更快,去除率更高,臭氧利用率更高。

(2)、催化活性:催化剂表面密布高能态活性物质及活性点,大幅度降低有机物断链降解反应的活化能,在臭氧作用下快速降解,另一方面,臭氧分子和水在催化剂活性物质作用下易于产生高活性羟基自由基(∙OH),新生的羟基自由基尤其活泼,氧化能力更强,从而提高氧化反应活性和O3利用率,提高COD去除率,降低系统运行成本。

(3)、表面富集和活化协同作用:催化剂既能高效吸附水中有机污染物,又能催化活化臭氧分子产生大量高活性羟基自由基(∙OH),同时大幅度降低有机物降解活化能,实现有机污染物的吸附和氧化剂的活化协同作用,取得更好的催化臭氧氧化效果。

3.2 高效臭氧催化氧化耦合反应器的特点

(1)优化设计

根据现场条件、废水特点以及废水水样试验结果,对反应停留时间(0.2~2h)、催化剂填充高度(3~5m)、臭氧投加系统(控制气泡尺寸、上升速度)、反冲洗强度/流速及持续时间等进行精确设计,确保设备系统臭氧利用率高,COD去除率高,长期高效稳定运行。

(2)质优价廉寿命长

SN臭氧催化氧化耦合反应器采用耐腐蚀FRP树脂罐,寿命保证十年以上,价格合理。布水系统、反冲洗系统采用专用工程塑料,确保寿命在十年以上。臭氧布气系统采用SS316L和钛烧结微孔布气头,使用寿命长。

(3)安装使用简单方便

只需调整好布水布气系统,确定好反冲洗周期,设备可根据来水水量自动运行,安装使用简单方便。

3.3 SAO3臭氧催化氧化耦合技术优势

SAO3-II系列多相催化剂利用多种高效稀土氧化物及稀土单质为活性催化材料,采用最新立体构架技术,在高温条件下烧结提高微孔数量和分布均匀度,获得更高的比表面积和更多的催化活性点,最大限度提高臭氧氧化效率。同样臭氧投加量条件下,臭氧催化氧化效率提高30%~80%,同样COD去除率情况下,可节约大量臭氧投加量,降低运行成本。

(1)、有机污染物在专用催化剂表面被臭氧强制氧化分解为CO2和H2O,无污泥产生,无新增危废处置费用。

(2)、臭氧利用率高,无臭氧泄露,无“二次污染”,运行成本低。

(3)、废水处理效率高,出水水质好,稳定满足排水最新标准要求。

(4)、工艺简单,管理方便。

(5)、大幅度提高废水的可生化性,在不增加原生化系统能耗的条件下,处理系统的效率大幅提高,降低废水深度处理系统的总体运行费用。

(6)、处理效率高,设备体积小,占地少。

3.4 SAO3臭氧催化氧化耦合反应器应用案例

(1)山东海科化工生产废水提标改造项目

海科化工是一家炼油及化工生产企业,水量每天3600m3,采用SAO3臭氧催化氧化工艺,将现有污水COD 80mg/l降至40mg/l以下,达到地表五类水要求。

(2)中集(新会)集团生产废水零排放升级工程

中集集团新会工厂主要生产集装箱,其喷漆废水经预处理+生化后,出水经臭氧催化氧化,COD从120mg/l降至50mg/l以下,色度从80倍降至20倍,气味降至无味,实现100%回用“零排放”。

(2)河北沧州吴桥宋门经开区污水厂提标改造工程

本项目为工业园区污水厂提标改造项目,水量为2500m3/d,COD从60mg/l降至30mg/l,色度从70倍降至20倍以下。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣